Webbmeny

Produktsökning

Språk

Utgångsmeny

Den kompletta guiden för att klippa och lödning av kopparfyrkantig rör med precision och säkerhet

Förstå kopparfyrkantig rör: Komposition, betyg och typiska applikationer

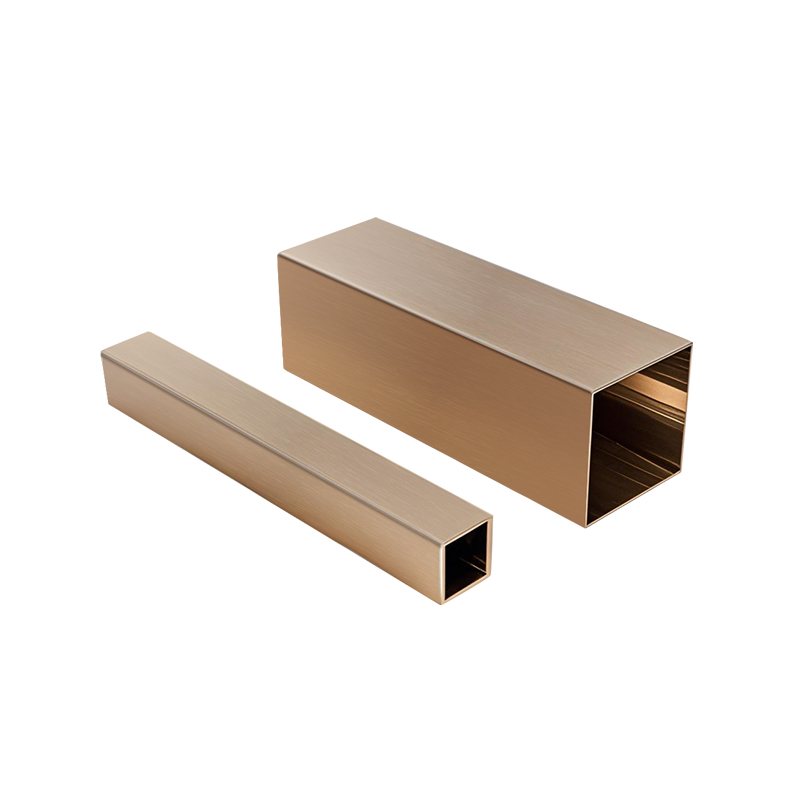

Koppar fyrkantiga rör är specialiserade extrusioner som kombinerar överlägsen konduktivitet, korrosionsbeständighet och bearbetning av koppar med den strukturella stabiliteten hos en fyrkantig profil. Dessa rör tillverkas vanligtvis genom extruderings- eller ritningsprocesser, vilket resulterar i sömlösa eller svetsade former med varierande väggtjocklekar och sidodimensioner. Den fyrkantiga geometrien ger specifika fördelar i applikationer där platta monteringsytor, estetisk symmetri eller exakt anpassning krävs. På metallurgisk nivå är de flesta kopparkvadratrör tillverkade av kommersiellt rena koppar- eller deoxiderade kvaliteter, vilket säkerställer kompatibilitet med lödning och hårdlödningstekniker. De mest använda kvaliteterna inkluderar C11000 (elektrolytisk tuff tonhöjd koppar) och C12200 (fosfor deoxiderad koppar). C110 noteras för sin exceptionella elektriska konduktivitet - upp till 101% IAC - och är att föredra för elektriska och termiska transmissionsapplikationer. Samtidigt används C122 oftare i VVS- och HVAC -system på grund av dess förbättrade svetsbarhet och motstånd mot vätebrittning. Dessa betyg uppvisar utmärkt formbarhet och duktilitet, vilket gör att de kan böjas eller bildas med minimal risk för sprickbildning. När det gäller mekaniska egenskaper erbjuder kopparkvadratrör i allmänhet draghållfasthet mellan 200 och 400 MPa beroende på temperament, med hög trötthetsresistens och låg magnetisk permeabilitet. Värmeledningsförmågan sträcker sig från 360 till 400 W/m · K, vilket gör dem mycket effektiva i värmeöverföringsapplikationer. Deras korrosionsbeständighet, särskilt i vatten, icke-oxiderande syror och saltlösningsmiljöer, gör dem också till ett material som valts för marina och arkitektoniska komponenter.

I praktisk användning tjänar kopparkvadratrör olika industrier. I konstruktionen används de i dekorativa fasader, räcksystem och strukturella stöd där både utseende och funktion är avgörande. I VVS införlivas dessa rör i grenrör, tryckkontrollenheter och underramar där fyrkantiga profiler möjliggör stramare integration med platta ytor eller väggmonterade enheter. I HVAC -industrin finns fyrkantiga kopparrör alltmer i kompakta värmeväxlare och spolramar på grund av deras termiska effektivitet och formfaktor. I elektriska system, särskilt samlingar och marknät, säkerställer det enhetliga tvärsnittet förutsägbart strömflöde och enklare montering på paneler eller isolatorer. Kopparkvadratrör ser också applicering inom fordons- och rymdsektorer där precisionsmonterade kylkretsar, bränsleledningar eller sensorhus kräver starka men användbara material med utmärkt trötthetsmotstånd. Laboratorier och halvledarutrustning använder fyrkantiga kopparrör för gasledningar med hög renhet och termiska kapslingar, med tanke på kopparens renhet och inert natur när de bearbetas korrekt. I konstnärlig och anpassad tillverkning värderas kopparkvadratrör för sin varma lyster, patinautveckling och förmågan att svetsas eller mekaniskt fästas i styva enheter.

Tillgängligheten av kopparkvadratrör i olika tempers-återkylda (mjuka), halvhårda eller fullhårda-förlänger sin användningsprofil. Glödda rör är lätt böjda och lämpliga för manuell formning, medan halvhårda eller hårda tempers erbjuder större dimensionell stabilitet och bärande styrka. Väggtjocklekar sträcker sig vanligtvis från 0,5 mm till 5 mm, och sidlängder sträcker sig från 5 mm till över 100 mm, beroende på applicering. Tillverkare erbjuder ofta anpassade längder och ytbehandlingar, inklusive fabriksfinish, borstade eller belagda, för att passa miljö- och estetiska krav. Kopparrör kan pläteras med tenn eller nickel i specialiserade elektroniska eller högkorrosionsmiljöer. Deras kompatibilitet med standard VVS- och VVS-beslag-inklusive komprimering, flare och lödningstyp-säkerställer sömlös integration i befintliga system. Coppers bakteriostatiska egenskaper, som hämmar mikrobiell tillväxt på ytan, bidrar också till dess användning i sanitetsvattenleverans och sjukhusinfrastruktur. Sammantaget representerar kopparkvadratrör ett väl avrundat tekniskt material där mekanisk integritet, termisk och elektrisk prestanda och långsiktig hållbarhet korsar varandra.

Välja rätt verktyg och utrustning för att klippa kopparfyrkantiga rör

Precisionsskärning av kopparkvadratrör kräver ett skräddarsytt urval av verktyg som anpassar sig till materialets egenskaper, väggtjocklek och applikationskontext. Till skillnad från runda slangar introducerar fyrkantiga profiler komplexiteter när det gäller kantinriktning, rotationssymmetri och skärvägskontroll. Att välja rätt verktyg handlar inte bara om att uppnå den önskade snittlängden utan också bevara rörets integritet och undvika deformation, sprickbildning eller överdriven Burr -bildning. Den första kategorin av verktyg inkluderar manuella skärinstrument som hacksaws och rörskärare. Hacksaws utrustade med högspänningsramar och bi-metallblad (vanligtvis 24–32 TPI) kan användas för småskaliga snitt på tunnväggiga kopparkvadratrör. De kräver emellertid en stabil kontroll för att undvika bladvandring och ojämna snitt. Rörskärare med justerbara käkar är främst utformade för runda rör, men vissa specialiserade fyrkantiga fräsar finns tillgängliga med fyrpunktshjulsystem för enhetlig tryckfördelning. Dessa är användbara för att uppnå rena snitt med minimala burrs och är idealiska för fältarbete eller snabba reparationer.

För större eller tjockare kopparkvadratrör rekommenderas elverktyg som miter sågar, bandsågar och kalla sågar. Miter-sågar utrustade med fin tandade karbid-tippade blad kan leverera exakta, fyrkantiga snitt, särskilt när de är i par med en jigg- eller klämmöjlighet för att förhindra rörrotation. Strängsågar är inte idealiska för koppar på grund av risken för materiell mjukning och kantglas från värmeuppbyggnad. Istället föredras bandsågar med fintand metallskärningsblad (minst 18 TPI) för konsekventa snitt genom tjocka eller härdade kopparprofiler. Kontroller med variabel hastighet gör det möjligt för operatörerna att justera blad -varvtalet för att matcha Coppers låga arbetshärdningshastighet, minska verktygsslitage och vibrationer. Kalla sågar, som använder cirkulär HSS eller karbidblad med långsammare rotationshastigheter, ger exakta snitt med en smidig finish och minimal värmeproduktion. Dessa är idealiska för butiksgolvproduktion där skärmkvalitet och dimensionell konsistens är kritiska. Rotary-verktyg som dremlar eller matvaror utrustade med skärskivor kan användas för intrikata eller begränsade snitt, även om de saknar den raka kanter som behövs för strukturella tillämpningar.

Förutom att klippa verktyg spelar korrekt supportutrustning en kritisk roll. Rörvisor och bänkklämmor designade med vadderade eller böjda käkar förhindrar krossning eller ärrbildning i koppar under fixering. För automatiserade eller produktionsnivåoperationer kan CNC SAW-system och laserguider implementeras för att kontrollera snittvinklar och längder ner till millimetern. Smörjning-ofta i form av lätt skärande olja eller specialiserad kopparkompatibla kylvätskor-utesluter friktion, förhindrar överhettning och förlänger bladets livslängd. Överanvändning av olja kan emellertid förorena rörytan, vilket kräver ytterligare rengöring före lödning eller svetsning. Mätverktyg som digitala bromsok, laserledare och maskinistkvadrat säkerställer noggrannheten för markeringar före snittet. Markering bör göras med skrivverktyg eller icke-kontaminerande bläckpennor för att undvika kemiska reaktioner med koppar under uppvärmning eller rengöring.

Damm- och chiphantering är också överväganden under skärningsprocessen. Kopparspån kan orsaka kortkretsar eller termiska problem om de lämnas i elektriska eller HVAC -miljöer, så en ren arbetsbänk utrustad med vakuumuttag eller magnetiska brickor förbättrar säkerheten och renligheten. För kantbehandling används debureringsverktyg som avfasare, platta filer eller nylonborstar för att rensa upp de inre och yttre rörväggarna efter skärning. I mer avancerade tillverkningsmiljöer erbjuder orbitalrörskärare och roterande bladsystem icke-deformerande snitt med hjälp av omringande blad som gradvis gör poäng och skiv genom kopparväggen utan att komprimera profilen. Dessa är särskilt effektiva inom flyg-, halvledar- eller renrumsapplikationer där dimensionell trohet är av största vikt.

Valet av verktyg måste anpassa sig till flera faktorer: rördimensioner, nödvändig precision, skärvolym, arbetsmiljö och efterbehandlingssteg såsom lödning eller hårdlödning. För tillfälligt arbete på plats erbjuder bärbara verktyg med justerbara funktioner flexibilitet. För repeterbar produktion med hög volym är kraftsågar med fast station med jiggar och kylsystem mer lämpliga. I alla fall förbättrar det inte bara att välja rätt verktyg inte bara förbättrar minskningskvaliteten utan minskar risken för rörskador, sparar tid vid efterbehandling och bidrar till den totala projekteffektiviteten och säkerheten.

Förberedelsetekniker: Mätning, markering och klämma för rena snitt

Korrekt beredning innan skärning av kopparkvadrat är avgörande för att uppnå raka, exakta snitt med minimal avfall och deformation. Beredningsfasen innehåller tre viktiga steg: exakt mätning, exakt markering och fast klämma. Dessa steg påverkar direkt resultatet av snittet och är särskilt kritiska när man arbetar med koppar på grund av dess mjukhet och mottaglighet för skador under felaktig hantering. Den första aspekten av beredningen är korrekt mätning. Kopparkvadratrör behöver ofta passa in i specifika dimensionella toleranser, särskilt i applikationer som VVS -parenteser, arkitektoniska ramar eller rörgrenrör. Användning av precisionsmätningsverktyg såsom Vernier-bromsok, digitala mikrometrar och stålregler rekommenderas över mått för allmänt band, särskilt för rör under 50 mm i sidolängd. Vid mätning, se till att både yttre dimensioner (OD) och inre avstånd beaktas, eftersom fyrkantiga slang ofta har nominella externa dimensioner som kan variera något beroende på tillverkningstoleranser. För längre rör eller upprepade snitt av samma längd bör ett stoppblock eller malljig användas för att undvika kumulativa mätfel.

När mätningen har tagits är nästa steg markering. Markering av kopparkvadratrör kräver verktyg som ger både precision och synlighet utan att skada ytan. Ett skriftligt verktyg med härdad stålspets kan användas för att etsa en fin linje på rörytan. För mjukare betyg eller där kosmetiskt utseende är ett problem, kan permanenta markörer eller färgpennor användas, även om de måste tas bort innan någon lödoperation för att undvika flödesföroreningar. Vid markering är det viktigt att linda in märket runt alla fyra ansikten på röret för att säkerställa att skärlinjen är synlig oavsett verktygsorientering. En kombinationstorg eller maskinist är extremt användbar här för att bära linjen över vinkelräta ansikten och upprätthålla justering. När flera snitt krävs från samma rör, särskilt i serieproduktion, överväg att markera varje segment på en gång för att spara tid och minska felet.

Efter markering måste röret vara ordentligt klämt för att undvika vibrationer, rörelse eller krossning under skärning. Klämma på kopparfyrkantiga rör kan vara utmanande på grund av deras form och materiell mjukhet. Standardbänkvisor eller klämmor kan deformera väggarna om de är åtdragna alltför. Därför bör skyddande käkar gjorda av nylon, gummi eller mjuk metall användas för att greppa röret jämnt. Specialiserade V-block eller slangklämmor med fyrkantiga profiler är idealiska, eftersom de ger enhetligt stöd över alla ansikten i röret. Se alltid till att den markerade skärlinjen är helt synlig och tillgänglig och att röret är i förhållande till skärbladet. Misjustering i detta skede kommer att översätta direkt till ojämna eller avfasade snitt, vilket kan äventyra gemensam integritet under lödningen. För drivna skärverktyg som Miter -sågar eller bandsågar rekommenderas användningen av ett offerbräda bakom röret för att förhindra utgångsburr och förbättra kantkvaliteten. Se till att röret är klämt nära skärpunkten för att minska verktygsprat eller materialflex. I vissa fall, särskilt med långa slangsektioner, kan ytterligare stödstativ eller rullar behövas för att hålla röret anpassat och förhindra att det sjunker. Dessa beredningstekniker, när de genomförs noggrant, säkerställer att skärningsprocessen är smidig, korrekt och repeterbar, vilket sätter grunden för högkvalitativ tillverkning och montering i följande steg.

Steg-för-steg-metoder för att klippa kopparkvadratrör med hög noggrannhet

Att klippa kopparkvadratrör med hög noggrannhet innebär en serie koordinerade steg, börjar med arbetsyta och verktygskalibrering och slut med efterskuren inspektion. Målet är att producera rena, fyrkantiga snitt med minimala burrs eller deformation samtidigt som dimensionell toleranser är lämpliga för montering och lödning. Det första steget är att förbereda arbetsytan. En ren, stabil yta med tillräcklig belysning är väsentlig. Se till att alla verktyg - såg, blad, klämmor, mätinstrument - är inom räckhåll och fungerar korrekt. Om du använder elverktyg, kontrollera att de är säkert monterade och bladet är lämpligt för icke-järnmetaller. Skärområdet bör också innehålla ett insamlingssystem för skräp, såsom ett vakuum- eller chipbricka, för att upprätthålla renhet och förhindra att metallfragment förorenar rörets inre eller omgivande utrustning. Innan det faktiska snittet startar bör det markerade röret dubbelkontrolleras för mätnoggrannhet och kläms sedan fast på plats, såsom beskrivs i föregående avsnitt.

Det andra steget är verktygsinriktning och bladpositionering. För manuell skärning med en bågsåg eller slangskärare, bör bladet justeras exakt med den markerade linjen och initieras med lätt tryck för att skapa ett spår. Detta spår kommer att fungera som en guide och förhindra att bladet glider under huvudskärningen. För drivna verktyg som en bandsåg eller kallsåg, bör bladhöjden och lateral positionering ställas in så att bladet kommer in i röret vinkelrätt mot ansiktet. Misjustering i detta skede kan leda till vinklade snitt, överdrivna burrs eller bladbindning. När justeringen har bekräftats börjar du skärningsprocessen med konsekvent, kontrollerad rörelse. I manuell skärning, applicera ljus på måttligt tryck och låt tänderna på bladet göra arbetet; Överdriven kraft kan snedvrida rörväggarna eller få bladet att avleda. För drivande skärning, initiera bladet och matar långsamt röret i sågens väg och bibehåller jämn matningshastighet och tryck.

Det tredje steget är att övervaka snittet för värmeuppbyggnad och materialförskjutning. Även om koppar sprider värmen väl, kan långvarig skärning - särskilt med slip- eller friktionsblad - orsaka lokaliserad mjukning eller missfärgning. Att applicera en liten mängd skärande olja eller vattenbaserad kylvätska kan minska värme- och förlängningsbladets livslängd. Pausa med jämna mellanrum för att inspektera för Burr -bildning, felinställning eller tecken på deformation. I drivna inställningar, tvinga aldrig röret genom bladet snabbare än verktygets nominella skärhastighet; Att göra det kan resultera i en grov kant, överdriven materialborttagning eller till och med verktygsskador. När bladet når den bortre sidan av röret, minska mattrycket något för att förhindra flisning eller trasiga kanter på utgångssidan.

Det fjärde steget är efterbehandling och inspektion. När snittet är klart, ta bort röret från klämman och inspektera det snittade ansiktet för rakhet och ytkvalitet. Använd en maskinist för att kontrollera om det är kvadrat och en bromsok för att verifiera att skärlängden matchar den avsedda mätningen. Om det finns några Burrs, ta bort dem med ett avfallsverktyg, platt fil eller slip trasa. Både de inre och yttre kanterna ska slätas, särskilt om röret kommer att användas i fluidsystem eller utrustat med andra komponenter. För kritiska tillämpningar kan en lätt slipning av hela skärytan utföras för att säkerställa optimal ytberedning för lödning eller sammanfogning. Om snittet var en del av en tillverkningsprocess med flera steg, märk rörsegmentet för att upprätthålla identifiering och säkerställa spårbarhet under montering.

Under hela skärningsprocessen är konsistens och uppmärksamhet på detaljer nyckeln. Genom att följa detta systematiska tillvägagångssätt kan användare uppnå resultat av professionella kvaliteter som stöder nedströmsprocesser som lödning, hårdlödning eller mekanisk fästning. Oavsett om du skär koppars kvadratrör för HVAC -system, arkitektoniska installationer eller anpassade elektriska enheter, säkerställer förmågan att göra rena, repeterbara nedskärningar strukturell tillförlitlighet och estetisk kvalitet i slutprodukten.

Vanliga skärande misstag och hur man undviker materiella skador eller deformation

När du skär koppar -fyrkantiga rör är det ett kritiskt steg att uppnå ett rent, rakt snitt för att säkerställa att den slutliga produkten uppfyller dimensionella toleranser och är redo för nedströmsoperationer som lödning eller montering. Det finns emellertid vanliga misstag som tillverkare ofta möter under skärningsprocessen. Att förstå dessa fel och implementera strategier för att undvika dem kan spara tid, minska avfall och förhindra skador på materialet. Det första misstaget är felaktigt verktygsval. Kopparkvadratrör kräver specifika verktyg beroende på materialets tjocklek och snittvolymen. Att använda ett sågblad utformat för trä eller plast, till exempel, kan leda till ojämna snitt, överdriven burr -bildning eller bladsling. För koppar, särskilt tjockare material, bör en såg med fina tänder och designad för metallskärning, såsom en bandsåg eller kallsåg, användas. Bladmaterialet, vanligtvis tillverkat av höghastighetsstål (HSS) eller karbid, säkerställer livslängd och skärning av precision. Ett annat verktygsrelaterat misstag är att använda tråkiga blad. Med tiden såg till och med högkvalitativa blad slitna, och tråkiga blad får koppar att värma upp mer än nödvändigt, vilket leder till missfärgning, härdade kanter och en grov skuren yta. Det är viktigt att byta ut eller skärpa blad regelbundet för att upprätthålla skärkvaliteten. Om bladet är för tråkigt kan det också generera överdriven friktion, vilket ökar risken för att röret böjs eller vrids när det är klippt.

Det andra misstaget är dålig anpassning under skärningsprocessen. Misjustering kan förekomma i både manuella och elverktyg, vilket leder till snitt som är vinklade eller förskjutna, vilket kan äventyra rörets integritet och leda till dålig montering vid montering. För manuella verktyg som hacksaws måste operatören noggrant behålla sågens position och vinkel. Till och med små skift kan leda till att snittet går utanför kvadrat, särskilt med den fyrkantiga geometrien av kopparrör. För drivna verktyg, som miter -sågar eller bandsågar, är det viktigt att se till att röret är i linje med bladet. En liten felinställning i SAW eller klämsystemet kan orsaka ojämna nedskärningar, vilket kan leda till svårigheter att gå med i rör eller göra röret olämpligt för dess avsedda applikation. Att använda jiggar, klämmor eller fixturer utformade specifikt för fyrkantiga rör kan hjälpa till att anpassa materialet ordentligt och minska risken för vinkelavvikelser.

Ett annat misstag som ofta gjordes under skärningsprocessen är felaktig klämma. Klämma kopparfyrkantiga rör för hårt eller felaktigt kan resultera i skador på materialet. Överstät klämman kan få den mjuka koppar att deformeras, skapa böjningar, bucklor eller till och med sprickor längs de klämda kanterna. Dessutom kan en ojämn klämkraft leda till att rörskiftningen eller glider under snittet, vilket kan orsaka felaktigheter eller oönskade burrs. För att undvika detta är det viktigt att använda klämmor som applicerar jämnt tryck över rörets fulla yta utan att tätt. Att använda mjuk stoppning på käftarna på klämmorna, såsom gummi eller nylon, kan hjälpa till att förhindra skador på röret och säkerställa ett fast men icke-deformerande grepp. Att säkerställa att röret är välstödat längs dess längd, särskilt för längre sektioner, kan minska risken för att sjunka eller böjas när snittet görs.

Värmeuppbyggnad är en annan vanlig fråga när du skär koppar -fyrkantig rör. Koppar, som är en bra ledare av värme, kommer snabbt att spridas värme under skärningen. Emellertid kan överdriven friktion, särskilt när man använder slipverktyg eller skärning för snabbt, resultera i lokal uppvärmning, vilket mjukar koppar, vilket gör det mer benäget att deformation eller missfärgning. För att undvika värmeuppbyggnad är det tillrådligt att använda skärande smörjmedel eller kylmedel under processen. Lätt olja eller vattenbaserade kylmedel kan bidra till att minska friktionen och sprida värmen och bibehålla kopparnas integritet. Dessutom kan du bromsa skärningsprocessen eller använda ett verktyg som minskar friktionen, såsom en kall såg, också förhindra överhettning.

Slutligen är Burr -bildningen en oundviklig konsekvens av skärande metall, men den kan minimeras med rätt teknik. Burrs, särskilt på insidan av kopparröret, kan hindra vätskeflödet i VVS- eller HVAC -applikationer, medan externa burr kan hindra korrekt montering under montering. Burrs bör tas bort omedelbart efter skärning för att säkerställa att röret passar korrekt med andra komponenter. Detta kan göras med hjälp av debureringsverktyg, filer eller slipande kuddar. Det är avgörande att säkerställa att alla ytor, både inre och yttre, är släta och fria från skräp, särskilt vid beredning av kopparrör för lödning eller hårdlödning.

Säkerhetsåtgärder vid skärning av kopparrör: PPE, ventilation och hantering

Säkerhet är ett avgörande problem när man arbetar med kopparkvadratrör, särskilt under skäroperationer, som involverar skarpa blad, roterande utrustning och potentialen för flygande metallskärm eller damm. Att vidta rätt försiktighetsåtgärder och följa säkerhetsriktlinjer kan hjälpa till att förhindra skador och säkerställa en säkrare arbetsmiljö. Det första steget i säkerhet är korrekt användning av personlig skyddsutrustning (PPE). Vid skärning av kopparfyrkantiga rör är säkerhetsglasögon viktiga för att skydda ögonen från flygande skräp, gnistor eller metallfragment som kan vara resultatet av skärningsprocessen. Även när man använder icke-abrasiva skärningsmetoder kan små spån av koppar projiceras med höga hastigheter, så att bära slagbeständigt ögonskydd är ett måste. Dessutom bör hörselskydd bäras när du använder elverktyg som sågar, särskilt de med höga varvtal, eftersom bruset kan nå skadliga nivåer. Ett enkelt par öronmuffor eller öronproppar kan förhindra långvariga hörselskador.

Handskar är en annan väsentlig del av PPE. Medan koppar är relativt mjuk jämfört med andra metaller, kan den fortfarande ha vassa kanter, särskilt efter skärning. Bärande skärmade handskar av material som kevlar eller rostfritt stålnät ger skydd mot snitt och skador, särskilt när man hanterar nyskurna kopparrör. Det är emellertid viktigt att handskar inte är för skrymmande eller snäva, eftersom de kan påverka skicklighet och öka risken för olyckor medan de hanterar små delar eller justerar skärverktygen.

För arbetare som hanterar större delar av kopparkvadratrör eller använder elverktyg under längre perioder kan ett hållbart förkläde eller skyddande ärmar hjälpa till att skydda kroppen från potentiella gnistor, flygande skräp eller heta ytor. När man arbetar med kraftsågar eller slipmaskiner genereras ofta gnistor, så att bära flam-retardantkläder rekommenderas att förhindra brännskador eller brandrisker. Dessutom rekommenderas att bära stålstövlar för att skydda fötterna från fallande verktyg eller tunga bitar av kopparrör under hanteringsprocessen.

Förutom personligt skydd är korrekt ventilation avgörande när man skär kopparrör, särskilt om någon värme genereras eller om smörjmedel eller kylmedel används. Många skäroljor och sprayer innehåller kemikalier som kan avge ångor eller förångas när de utsätts för värme, vilket potentiellt leder till andningsproblem. Att säkerställa god ventilation i arbetsområdet kan hjälpa till att sprida skadliga ångor och förhindra inandning av alla partiklar. Helst bör ett arbetsområde vara utrustat med en avgasfläkt, särskilt om skärning utförs inomhus eller i ett slutet utrymme. Vid behov kan en andningsskydd eller dammmask bäras för att skydda mot inandning av koppardamm eller ångor som produceras under skärningsprocessen. Dessa enheter är särskilt användbara om skärningen involverar slipverktyg eller om koppar värms upp, eftersom fina metallpartiklar och rök kan vara skadliga när de inhaleras.

Korrekt hantering av kopparkvadratrör är också en viktig aspekt av arbetsplatsens säkerhet. Koppar är ett relativt mjukt material och kan, även om det är lätt att arbeta med, fortfarande orsaka skador om de misshandlas. Stora rör bör lyftas med lämpliga lyfttekniker, såsom böjning av knäna och hålla ryggen raka för att undvika belastning eller skada. Kopparrör bör också förvaras säkert för att förhindra oavsiktligt trippning eller fall, särskilt när de staplas i stora mängder. Att använda rack eller hyllsystem som är utformade för att hålla långa delar av material rekommenderas för att hålla kopparen stabil och säker. Vid transport av kopparkvadratrör, särskilt längre sektioner, är det också viktigt att se till att de stöds fullt ut och säkert fästs för att förhindra att glida eller rullar under rörelse.

Att hålla arbetsmiljön ren och organiserad är avgörande för säkerheten. Spillda kopparspån, skärvätska eller skräp kan skapa hala ytor eller brandrisker. Rengöring av arbetsområdet regelbundet och bortskaffar avfall i lämpliga behållare minskar risken för olyckor. Att hålla verktyg och utrustning i gott skick och korrekt underhålls är också viktigt för att minimera risken för verktygsfel eller skada.

Försäljande ytförberedelse: rengöring, avslag och montering

Korrekt ytberedning före lödning av kopparkvadratrör är grundläggande för att uppnå starka, läckfria leder och säkerställa långvarig tillförlitlighet. Coppers utmärkta värmeledningsförmåga och mjukhet gör det till en idealisk kandidat för lödning, men samma egenskaper kräver noggrann rengöring och anpassning för att förhindra ledfel. Det första kritiska steget är att rengöra kopparytorna. Koppar bildar naturligtvis ett oxidskikt när det utsätts för luft, vilket kan hämma lödflödet och orsaka svaga bindningar. Detta oxidskikt, tillsammans med smuts, fett och restoljor från hantering eller tillverkningsprocesser, måste tas bort helt före lödning. Mekaniska rengöringsmetoder, såsom att använda finkvalitetsduk eller slipdynor, är effektiva för att ta bort ytoxider och producera en ljus, metallisk glans. Försiktighet bör vidtas för att rengöra alla ytor som kommer att komma i kontakt under lödningen, inklusive rörens yttre ansikten och de inre ytorna på beslag eller uttag.

Kemisk rengöring används också ofta, särskilt i industriella miljöer. Specialiserade kopparrengöringsmedel eller avfettningsmedel kan lösa upp organiska rester och föroreningar. Dessa kemikalier innehåller vanligtvis milda syror eller tvättmedel som är formulerade för att avlägsna oljor och oxidation utan att skada kopparsubstratet. Efter kemisk behandling är grundlig sköljning med rent vatten och torkning avgörande för att förhindra att restkemikalier stör lödningen eller flödet. Vissa yrkesverksamma använder aceton eller isopropylalkohol torkar som ett sista steg för att säkerställa en orörd yta. Vid rengöring är det viktigt att undvika att introducera repor eller blickar på kopparytan, eftersom dessa kan bli stresskoncentrationspunkter och kompromissa ledstyrka.

Efter rengöring är deburering nödvändig för att ta bort vassa kanter, burr eller metallskärmar som produceras under skärningsprocessen. Burrs på rörkanten på röret kan förhindra lämpliga sittplatser i beslag, medan inre burrs kan hindra vätskeflöde eller fällflöde och lödrester. Verktyg som debureringsknivar, runda eller avfasare och fina filer används ofta för detta ändamål. Målet är att skapa släta, avfasade kanter som gör det möjligt för lödning att flyta jämnt runt fogen genom kapillärverkan. För kopparkvadratrör måste särskild uppmärksamhet ägnas åt de inre hörnen, som kan ackumulera burrs på grund av profilgeometri. Deburring förbättrar inte bara den mekaniska passningen utan minskar också risken för läckage som bildas längs ojämna kanter.

Efter rengöring och avslag blir montering av anpassning nästa avgörande faktor. Korrekt inriktning säkerställer att komponenterna passar tätt och enhetligt, vilket gör att lödet kan tränga igenom fogen. Till och med lätt felanpassning kan orsaka luckor eller ojämn löddistribution, vilket resulterar i svaga leder eller läckor. För att uppnå detta är komponenter ofta torrmonterade före applicering av flöde eller löd. Detta gör det möjligt för tillverkaren att kontrollera om det är tätt, gapfria anslutningar och justera vid behov. I vissa fall används mekaniska inriktningshjälpmedel som jiggar, inventarier eller klämmor för att hålla komponenter på plats under lödningen. Dessa verktyg är särskilt värdefulla när man arbetar med komplexa enheter eller flera leder samtidigt, vilket bibehåller jämn justering under hela processen.

Den fyrkantiga geometrien på rören ger komplexitet till justering jämfört med rundrör. Var och en av de fyra sidorna måste möta flush med motsvarande ansikten av beslag eller angränsande rör. Varje roterande feljustering, såsom vridning, kan orsaka ojämna lödgap eller dåliga estetiska resultat. Att använda precisionsmaskinistkvadrater eller vinkelmätare under montering kan hjälpa till att verifiera korrekt positionering. Dessutom bör rengöringsflöde appliceras jämnt på alla parningsytor efter inriktning för att främja lödflödet och förhindra oxidation under uppvärmningen. Inkonsekvent flödesapplikation kan resultera i kalla leder eller lödpooler, vilket försvagar anslutningen.

Grundlig ytberedning som involverar rengöring, avslag och exakt anpassning är en förutsättning för högkvalitativa lödfogar i kopparkvadratrör. Att försumma något av dessa steg kan leda till ledfel, läckor eller kostsamma omarbetningar. Implementering av disciplinerade beredningsprotokoll förbättrar lödeffektiviteten, tillförlitligheten och kopparaggregatets övergripande livslängd.

Lödningstekniker för fyrkantiga kopparrör: Verktyg, flöde och facklakontroll

Lödning av kopparkvadratrör kräver inte bara lämpliga material utan också skicklig applicering av tekniker som säkerställer starka, enhetliga leder. Processen beror starkt på valet av verktyg, korrekt användning av flöde och den kontrollerade appliceringen av värme med hjälp av facklor. Den första överväganden är valet av löd och flöde. Blyfria säljare som består av tenn-koppar- eller tennsilverlegeringar är att föredra på grund av miljö- och hälsovårdsbestämmelser. Dessa legeringar smälter vanligtvis mellan 217 ° C och 280 ° C, vilket möjliggör stark metallurgisk bindning med koppar utan att skada basmaterialet. Flux, ett kemiskt medel som rengör metallytor och främjar lödflödet, måste vara kompatibelt med koppar. Vanliga flödestyper inkluderar vattenlösliga, kosinbaserade och rena flöden utan rengöring, var och en med fördelar beroende på applikationsmiljö och rengöringskrav efter sällningar. Vattenlösliga flöden är effektiva men kräver grundlig rengöring för att förhindra korrosion, medan kolhöjningsbaserade flöden kan lämnas på plats om de är inneslutna i enheterna.

Verktygsval är lika viktigt. Propanfacklor används allmänt för deras bekvämlighet och tillräcklig värmeutgång, medan MAPP -gasfacklor erbjuder högre flamtemperaturer för snabbare uppvärmning. För precisionsarbete på små rör tillåter en pennfackla med en fokuserad låga bättre kontroll. Flammen bör justeras för att producera en ren, blå, icke-sås inre kon, som indikerar effektiv förbränning och konsekvent värmeutgång. En låga som är för stor eller rökig kan förorena lödfogen eller överhettas koppar, vilket orsakar oxidation eller vridning. Innan du tänder facklan, se till att arbetsytan är klar för brandfarliga material och att ventilation är tillräcklig för att sprida förbränningsgaser.

Lödningsprocessen följer i sig en noggrant kontrollerad sekvens. Applicera först flödet jämnt på alla rengjorda parningsytor. Detta säkerställer att oxidation minimeras under uppvärmning och lödflöden smidigt in i fogen via kapillärverkan. Värm därefter fogen genom att flytta lågan metodiskt runt anslutningen, vilket gör att koppar kan nå lödets smälttemperatur jämnt. Det är avgörande att värma basmetallerna snarare än att direkt värma lödtråden, eftersom detta främjar korrekt lödflöde i fogen och förhindrar kalla leder. När kopparet når lämplig temperatur, matar lödtråd in i fogen, vilket gör att den kan dras naturligt in i sömmen genom kapillärverkan. Lödet bör bilda en slät filé runt fogkanterna, helt inneslutning av parningsytorna utan luckor eller hålrum.

Under lödningen är det viktigt att upprätthålla fackla. Överdriven värme kan leda till att flödet brinner för tidigt, vilket resulterar i oxidation och dålig vidhäftning. Ojämn uppvärmning kan skapa svaga fläckar eller få lödet att samla i vissa områden. Operatören bör ständigt övervaka flampositionen och kopparens färg för att säkerställa enhetlig temperaturfördelning. Att använda en temperaturindikerande krita eller infraröd termometer kan hjälpa till att bedöma när fogen är redo för lödapplikation. Låt fogen svalna efter lödning naturligt; Snabb kylning med vatten eller tvångsluft kan orsaka termisk chock och mikrokrackning.

Rengöring efter säljande beror på det använda flödet. Vattenlösliga flödesrester måste sköljas noggrant för att förhindra korrosion, medan rosinflödesrester kan rengöras med lösningsmedel eller lämnas på plats om fogen är skyddad. Kontrollera fogen visuellt för konsekvent lödtäckning, frånvaro av sprickor och släta filéer. En välsäljare fog bör uppvisa ett glänsande, enhetligt utseende utan överskott av löd eller luckor. För kritiska tillämpningar kan icke-förstörande testmetoder såsom trycktester eller färgämnesgenomtrenter verifiera gemensam integritet.

Relaterade nyheter

-

Vad är ett tjockväggat kopparrör? Tjockväggat kopparrör, även känt som sömlösa tjockväggar kopparrör, är ett högpresterande metallrör tillverkat av ren koppar eller kopparleg...

Se detaljer -

Översikt och betydelse av kopparkapillärrör I modern industriell utrustning och precisionskontrollsystem har miniatyrisering och hög precision blivit den grundläggande teknik...

Se detaljer -

Vad är ett kopparrör? Analys av materialkomposition och grundläggande egenskaper Definition av kopparrör Kopparrör är ett rörformigt föremål tillverkat av koppar och dess ...

Se detaljer -

Förstå kopparfyrkantig rör: Komposition, betyg och typiska applikationer Koppar fyrkantiga rör är specialiserade extrusioner som kombinerar överlägsen konduktivitet, ko...

Se detaljer

![]() Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

![]() +86-13567501345

+86-13567501345