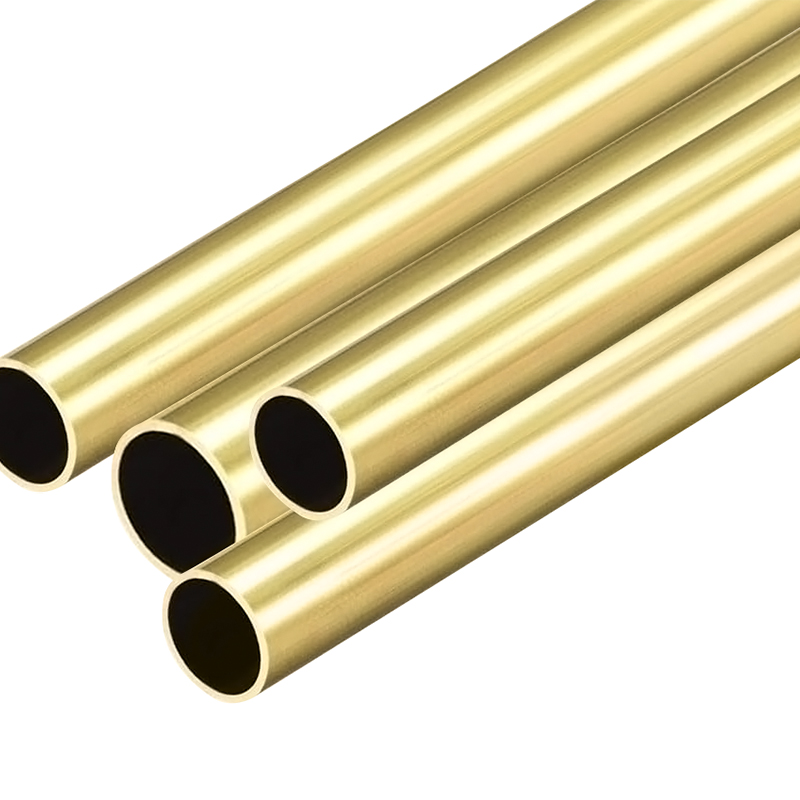

Kopparrör kan klassificeras med material i röda kopparrör (ren koppar), mässingsrör (kopparzinklegering) och bronsrör (koppar-tin-legering). Bland dem används röda kopparrör i stor utsträckning vid kylning, VVS- och vattenförsörjningssystem på grund av deras värmeledningsförmåga, korrosionsbeständighet och duktilitet. Enligt produktionsprocessen är de uppdelade i sömlösa kopparrör och svetsade kopparrör. Sömlösa rör har en starkare tryckbärande kapacitet och är lämpliga för högtrycksmiljöer. Den naturliga antibakteriella egenskapen hos kopparrör gör dem till ett idealiskt val för dricksvattenrör. Samtidigt gör deras motstånd mot höga och låga temperaturer (-196 ℃ till 250 ℃) dem också lämpliga för arbetsförhållanden.

Vilka är de vanliga tillverkningsprocesserna för ihåligt kopparrör?

I modern tillverkning, Ihålig kopparrör används allmänt inom många områden som luftkonditionering och kylning, värmeväxlare, bildelar, tillverkning av maskiner, elektroniska apparater, kemisk utrustning etc. på grund av dess utmärkta värmeledningsförmåga, korrosionsbeständighet och god bearbetningsprestanda. Med den kontinuerliga förbättringen av nedströmsindustrins krav för kopparrörets precision, prestanda och miljöskydd, utvecklas och uppgraderar tillverkningsprocessen ständigt.

Sedan inrättandet 1994, Zhejiang Jingliang -Tube Products Co., Ltd. har fokuserat på forskning och utveckling och tillverkning av kopparrör och har nu bildat en komplett industrikedja som täcker smältning, extrudering, ritning, glödgning och precisionsrullning.

Analys av nyckelprocesser i tillverkning av kopparrör

1. Copper Billet Smelting (Melting & Casting)

Tillverkningen av ihåliga kopparrör börjar med urval och smältning av råvaror. Katod koppar med hög renhet värms upp till över 1200 ° C i Jingliangs effektiva smältverkstad och kastas i defektfria runda koppar-billetter efter deoxidation, raffinering och andra processer. Detta steg spelar en avgörande roll i den metallografiska strukturen och fysiska egenskaperna för den färdiga produkten.

2. Het extrudering

Efter att kopparbillet är uppvärmd och mjukad är den het extruderad av en hydraulisk extruder. Denna process är nyckeln till att uppnå den ihåliga rörstrukturen: metallen skjuts i en stängd form och extruderas genom en form med en mandrel för att bilda en ihålig struktur.

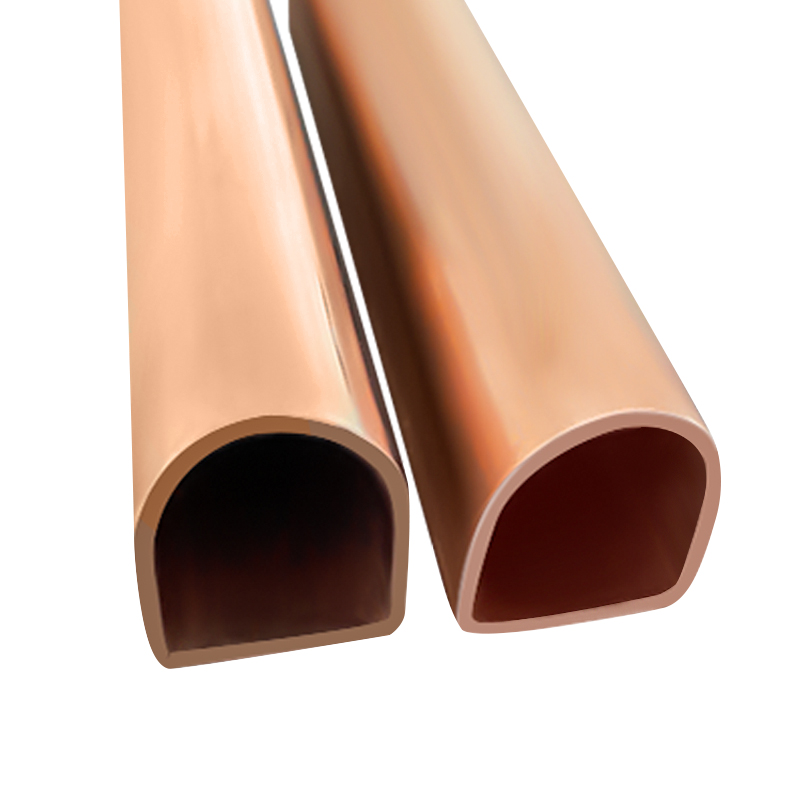

Zhejiang Jingliang har avancerat automatiserad extruderingsutrustning, som kan producera ihåliga kopparrör med olika specifikationer (rund, kvadrat, specialformad) enligt olika kundbehov och uppnå exakt kontroll av inre och ytterdiameterdimensioner och väggtjockleksfördelning.

3. Kall ritning

Kopparröret efter varm extrudering har vanligtvis en grov yta och stor dimensionell avvikelse. För närvarande krävs en eller flera kalla ritningsprocesser för att ytterligare förbättra den dimensionella noggrannheten och ytkvaliteten. Kallteckning kan inte bara förbättra kornarrangemangsriktningen och öka rörets styrka, utan också skapa förutsättningar för efterföljande glödgning.

Jingliang använder flerkanalens ritningsutrustning i det kalla bearbetningsstadiet, i kombination med självutvecklad smörjning och spänningskontrollsystem för att säkerställa konsistensen och stabiliteten i varje meter kopparrör, vilket är en nyckellänk för produkten för att möta avancerade applikationer (som värmeväxlare och bilkylningssystem).

4. Intermediär glödgning

Efter flera kalla ritningar kommer kopparmaterialet gradvis att härda och bli mer sprött. För närvarande är det nödvändigt att återställa dess plasticitet genom mellanliggande glödgning. Glödtemperaturen styrs vanligtvis vid 400 ~ 700 ° C, och tiden och atmosfären måste kontrolleras exakt för att undvika korn som är grovt eller oxidskalbildning.

Jingliang är utrustad med en hög precisionskontrollerad kontinuerlig glödgningsugn, som kan uppnå effektiv online-glödgning och ge tillräcklig bearbetbarhet för efterföljande djup bearbetning såsom böjning och blossning.

5. Precision Rolling & Sizing

Vissa produkter som har extremt höga krav för storlek och väggtjocklekskonsistens (såsom kopparkapillärer eller högprecision av kopparrör för kylning) kräver också precisionsrullning. Denna process använder multi-roll förskjuten rullning för att effektivt kontrollera väggtjockleksavvikelse, förbättra rundheten och eliminera restspänning.

6. Ytbehandling och icke-förstörande testning

För att förbättra oxidationsmotståndet och utseendekvaliteten på kopparrör måste vissa produkter fosferas, beläggas eller ljusare. Samtidigt, för att säkerställa att det inte finns några porer, inneslutningar eller sprickor inuti produkten, introducerar Jingliang helt virvelströmning, ultraljudstestning och vattentryckstest innan du lämnar fabriken för att säkerställa att kvaliteten på varje ihålig kopparrör är upp till standard.

Varför ihåliga kopparrör är bättre än aluminiumrör i kylsystem

I dagens snabba utveckling av kylsystem är valet av rörledningsmaterial direkt relaterat till utrustningens energieffektivitet, livslängd och tillförlitlighet. Kopparrör och aluminiumrör, som två vanligt använda material, har länge diskuterats allmänt i branschen. I faktiska applikationer har ihåliga kopparrör visat omfattande fördelar jämfört med aluminiumrör i många viktiga dimensioner såsom värmeöverföringsprestanda, mekanisk styrka, korrosionsbeständighet och underhålls bekvämlighet. Som en professionell tillverkare med mer än 30 års erfarenhet inom kopparrörsindustrin har Zhejiang Jingliang Copper-tubprodukter Co., Ltd. förlitat sig på avancerad teknik och en fullständig industrikedja för att kontinuerligt tillhandahålla högkvalitativa kopparrör till globala kunder, och skyddar driften av förbränningssystem.

Utmärkt värmeledningsförmåga, förbättra systemets energieffektivitet

Kopparens värmeledningsförmåga är cirka 398 W/m · K, mycket högre än aluminium, vilket är cirka 237 W/m · K. Detta innebär att kopparrör under samma arbetsförhållanden kan slutföra värmeväxlingen mer effektivt och därmed påskynda kylprocessen och förbättra energieffektivitetsförhållandet (COP) och energibesparande prestanda för hela maskinen. Detta är särskilt kritiskt i utrustning som luftkonditioneringsapparater, kylskåp och kylare som har allt strängare krav på energieffektivitet.

De ihåliga kopparrören som produceras av Zhejiang Jingliang bearbetas genom precision och kalla ritningsprocesser för att säkerställa enhetlig väggtjocklek och slät innervägg, vilket förbättrar kylmedelsflödeshastigheten och värmeväxlingseffektiviteten och används allmänt i olika avancerade kondensorer och förångare.

Utmärkt mekanisk styrka för att säkerställa stabil drift av systemet

Jämfört med aluminiumrör har kopparrör högre draghållfasthet och duktilitet och är inte lätta att deformera eller bryta när de utsätts för högt systemtryck och termisk expansion och sammandragning. Under höga belastningsförhållanden såsom variabla frekvenskompressorer och värmepumpsystem kan kopparrör fungera stabilt under lång tid, vilket avsevärt minskar felfrekvensen.

Zhejiang Jingliang förlitar sig på ett komplett produktionssystem för att helt kontrollera varje kvalitetskontroll av koppargötsmältning, extrudering, ritning, glödgning till färdig produktinspektion. De ihåliga kopparrören kan möta arbetstrycket på upp till 70 bar och uppfylla de nuvarande applikationskraven för nya högtryckskylmedel såsom R410A och R32.

Utmärkt korrosionsbeständighet för att förlänga utrustningens livslängd

Koppar kommer naturligtvis att bilda en tät oxidfilm i luften, som har extremt stark korrosionsbeständighet, särskilt i fuktiga, högsalt eller sura miljöer. Aluminiumrör är mer benägna att grop, perforering och andra problem, särskilt i utomhusenheten i luftkonditioneringsapparaten där kondenserat vatten är fästa under lång tid.

För att ytterligare förbättra korrosionsbeständigheten hos kopparrör kan Zhejiang Jingliang tillhandahålla en mängd djupa bearbetningstjänster såsom ytfosfatation, avfettning, rengöring av glödgning etc. som effektivt förlänger produktens livslängd och minskar frekvensen av senare ersättning och underhållskostnader.

Installationens bekvämlighet och underhållsfördelar

Flexibiliteten och svetsprestanda för kopparrör gör dem mer fördelaktiga vid installation och underhåll. Kopparrör kan böjas med en liten radie utan att bryta, vilket är lämpligt för intern maskinlayout med begränsat utrymme; Samtidigt kan koppar enkelt anslutas genom silverlödning eller hårdlödningsprocesser för att bilda leder med utmärkt tätning, vilket är mycket bättre än aluminiumrör som kräver speciella hylsor eller svetsar av hjälpdelar.

In the later maintenance of equipment, once the copper tube leaks or is damaged, it can be repaired or replaced on site, greatly improving the efficiency of after-sales processing. Zhejiang Jingliang ger kunderna personlig anpassning inklusive skärning av fast längd, hamnutvidgning och precisionsrätning för att ytterligare optimera installationens bekvämlighet.

Hur man undviker kollaps eller deformation av ihåliga kopparrör under bearbetningen

Vetenskapligt utformar väggtjocklek och strukturella parametrar är den första försvarslinjen som förhindrar kollaps

Om den ihålig kopparrör är lätt att kollapsa beror på förhållandet mellan dess väggtjocklek och diameter (d/t). När förhållandet är för stort, det vill säga, rörväggen är för tunn eller diametern är för stor, kan en liten sidokraft orsaka strukturell instabilitet. I produktdesignstadiet använder Zhejiang Jingliang ändlig elementanalys (FEA) för att simulera stressen i rörstrukturen och planera rimligt väggtjockleksparametrarna i kombination med kundanvändningar och trycknivåer.

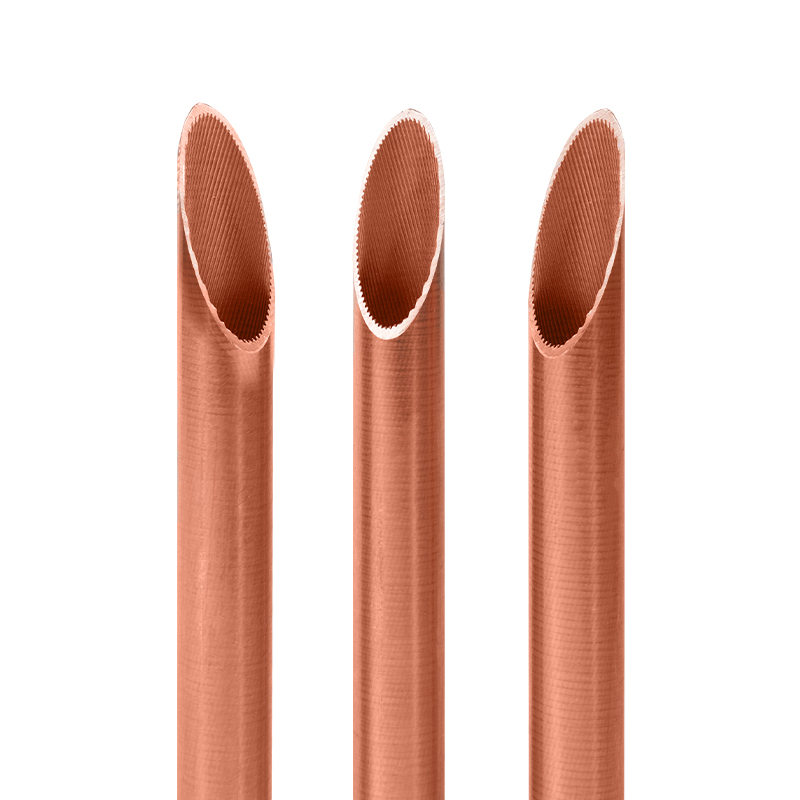

In the Φ6.35mm and Φ9.52mm capillaries widely used in the air-conditioning and refrigeration industry, Zhejiang Jingliang strictly controls the wall thickness to be above 0.5mm, and ensures the uniformity of the wall thickness through precise extrusion die design and high-precision rolling equipment, so as to avoid the "hose effect" or local bulging in subsequent processing to the greatest extent.

Anta multi-pass progressiv kall ritningsteknologi för att förbättra rörets styrka

Ritning är nyckelprocessen för kopparrör för att bli tunnare från tjocka, och det är också länken som troligen kommer att deformeras. Zhejiang Jingliang introducerade en kontinuerlig kall ritningslinje och ett hydrauliskt spänningskontrollsystem och implementerade en multi-pass, låg deformationshastighet kall bearbetningsstrategi för att undvika svaga punkter i rörkroppen orsakad av överdriven engångssträckning.

Under den kalla ritningsprocessen smörjs ytan på kopparröret med precisionsolja, och skyddande gas eller inert medium införs i insidan för stöd för att bilda ett balanserat kraftfält av "inre stöd och yttre bly", som effektivt undertrycker den axiella spännen och lateral kollaps av den ihåliga strukturen under deformationen.

Kontrollera exakt glödgningstemperaturen för att säkerställa strukturell återhämtning och flexibilitet

Glödgning används för att eliminera arbetshärdningen av kopparröret och förbättra dess plasticitet och böjbarhet. Men om glödgningstemperaturen inte styrs ordentligt är det lätt att göra metallkornen grov, vilket får kopparröret att kollapsa eller platta i sidled under böjning eller snurrning.

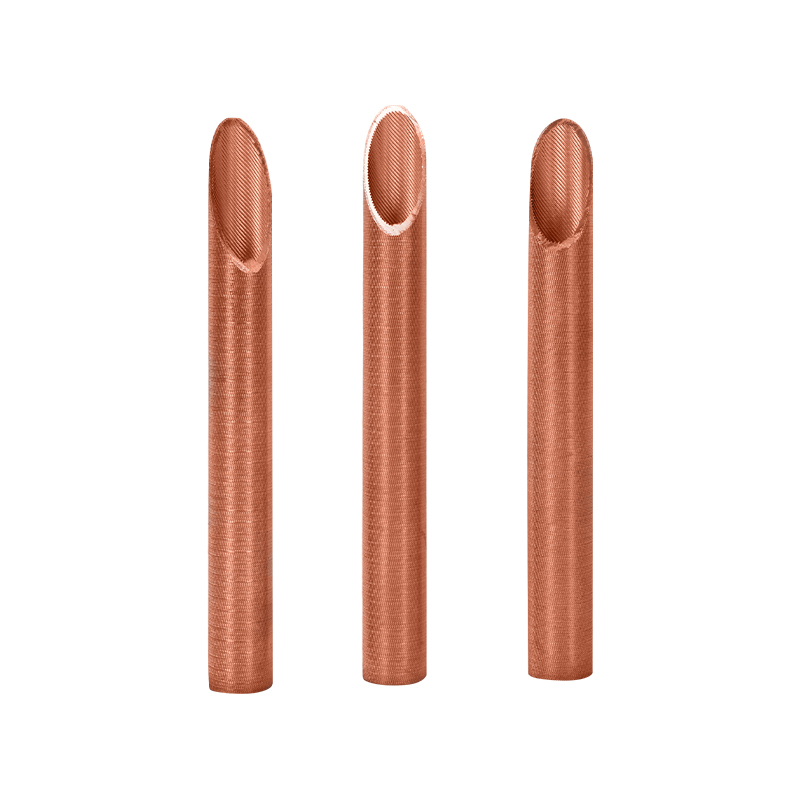

Zhejiang Jingliang använder en helautomatisk kontinuerlig ljus glödgningsugn för att värma behandla kopparröret i en syrefri miljö. Glödtemperaturen styrs exakt vid 600 ° C ± 5 ° C för att säkerställa att rörkroppen återställer flexibilitet och upprätthåller tillräcklig strukturell styrka för att uppfylla de högprecisionsprocesskraven för U-böjningar, spolar, finrör etc.

Högprecision mögelsystem för att säkerställa symmetri och stödstabilitet under bearbetningen

Mögelens utformning och precision spelar en avgörande roll i huruvida det ihåliga kopparröret kollapsar asymmetriskt. Zhejiang Jingliang utvecklade och optimerade oberoende en uppsättning av högprecisionsmögelhanteringssystem under lång tid. Varje uppsättning mögel bearbetas av importerat mögelstål CNC, med precisionsfelet styrs inom 0,005 mm. Olika inre kärnstrukturer matchas enligt produktmodeller och användningar för att effektivt stödja den inre väggen i det ihåliga röret.

Under sträcknings- eller expansionsprocessen är formkärnan alltid centrerad, och graden av slitage kontrolleras regelbundet för att säkerställa att det ihåliga kopparröret alltid är i ett axiellt symmetriskt kraftfält under varje bearbetning för att undvika deformation orsakad av rörets excentricitet.